Alla vigilia della nuova stagione di F1 che vedrà grossi cambiamenti regolamentari, abbiamo avuto l’opportunità di una full immersion in Brembo, specialista globale nei sistemi frenanti per il mondo delle competizioni e leader nel primo equipaggiamento di auto, moto e veicoli industriali. Un’azienda importante che conta circa 9.000 dipendenti in tutto il mondo (di cui 3.000 in Italia), un fatturato 2015 di 2.73 mln/€ e ben 60 titoli vinti nelle principali categorie sempre nella stagione 2015.

La visita, che ha avuto inizio nel quartier generale di Stezzano all’interno del parco scientifico Kilometro Rosso, è iniziata in mattinata con un’interessante presentazione dell’azienda che ci ha permesso di comprendere l’immensità di Brembo, ed è poi proseguita alla scoperta della parte racing, con tutte le novità evolutive che l’azienda italiana sta sviluppando da circa un anno per allinearsi al nuovo regolamento FIA. Nata come piccola officina meccanica nel 1961 a pochi chilometri da Bergamo, grazie a Emilio Bombassei e al cognato Italo Breda, Brembo (il primo nome dell’azienda è OMdS “Officina Meccanica di Sombreno di Breda e Bombassei” – il nome Brembo nascerà dopo una decina di anni) concentra la produzione sulle lavorazioni meccaniche per conto terzi come Alfa Romeo e Pirelli, ma anche per aziende attive in altri settori.

La visita, che ha avuto inizio nel quartier generale di Stezzano all’interno del parco scientifico Kilometro Rosso, è iniziata in mattinata con un’interessante presentazione dell’azienda che ci ha permesso di comprendere l’immensità di Brembo, ed è poi proseguita alla scoperta della parte racing, con tutte le novità evolutive che l’azienda italiana sta sviluppando da circa un anno per allinearsi al nuovo regolamento FIA. Nata come piccola officina meccanica nel 1961 a pochi chilometri da Bergamo, grazie a Emilio Bombassei e al cognato Italo Breda, Brembo (il primo nome dell’azienda è OMdS “Officina Meccanica di Sombreno di Breda e Bombassei” – il nome Brembo nascerà dopo una decina di anni) concentra la produzione sulle lavorazioni meccaniche per conto terzi come Alfa Romeo e Pirelli, ma anche per aziende attive in altri settori.

Nel 1964, un evento fortuito cambia il destino dell’azienda: si capovolge un autocarro proveniente dall’Inghilterra che trasporta dischi freno per Alfa Romeo. In questo periodo, l’Alfa è tra i pochi produttori di automobili in Italia a montare i nuovi dischi sui suoi modelli (ad esempio, sulla Giulia 1300). Temendo che l’incidente potesse aver provocato danni ai dischi, Alfa Romeo chiese a Brembo di ripararli. In questo modo in Brembo si resero conto che i componenti prodotti in Inghilterra non erano così sofisticati e propose l’idea di realizzarli direttamente in Italia a un prezzo più competitivo. Brembo mirò da subito al miglioramento e all’innovazione, sperimentando materiali alternativi e affinando i processi di lavorazione.

Nel 1964, un evento fortuito cambia il destino dell’azienda: si capovolge un autocarro proveniente dall’Inghilterra che trasporta dischi freno per Alfa Romeo. In questo periodo, l’Alfa è tra i pochi produttori di automobili in Italia a montare i nuovi dischi sui suoi modelli (ad esempio, sulla Giulia 1300). Temendo che l’incidente potesse aver provocato danni ai dischi, Alfa Romeo chiese a Brembo di ripararli. In questo modo in Brembo si resero conto che i componenti prodotti in Inghilterra non erano così sofisticati e propose l’idea di realizzarli direttamente in Italia a un prezzo più competitivo. Brembo mirò da subito al miglioramento e all’innovazione, sperimentando materiali alternativi e affinando i processi di lavorazione.

Innovazione, comfort, prestazioni, stile, design e internazionalizzazione. Ecco le parole chiave che racchiudono la filosofia e il successo di Brembo, oggi leader mondiale nella progettazione, nello sviluppo e nella produzione di sistemi frenanti, in grado di garantire il massimo livello di sicurezza e comfort e migliorare le performance di prodotto grazie all’integrazione dei processi e all’ottimizzazione dell’intero ciclo produttivo, dal progetto, al getto di ghisa, o alluminio, fino al montaggio, attraverso test e simulazioni su banchi prova, in pista e su strada.

Innovazione, comfort, prestazioni, stile, design e internazionalizzazione. Ecco le parole chiave che racchiudono la filosofia e il successo di Brembo, oggi leader mondiale nella progettazione, nello sviluppo e nella produzione di sistemi frenanti, in grado di garantire il massimo livello di sicurezza e comfort e migliorare le performance di prodotto grazie all’integrazione dei processi e all’ottimizzazione dell’intero ciclo produttivo, dal progetto, al getto di ghisa, o alluminio, fino al montaggio, attraverso test e simulazioni su banchi prova, in pista e su strada.

La spinta all’innovazione investe nuove tecnologie, nuovi materiali, nuove forme e nuovi mercati; alle performance di prodotto si accompagna la ricerca di uno stile unico, in linea con il design dei veicoli equipaggiati. La ricerca in Brembo, concentrata all’interno del Centro Ricerche & Sviluppo, dal 2002 è impegnata anche sul fronte della meccatronica, scienza di confine che coniuga meccanica, elettronica e informatica. La crescente applicazione di tecnologie ecocompatibili, il riciclo di tutti i materiali impiegati nelle fasi di lavorazione e l’attenta prevenzione di ogni forma d’inquinamento, sono, infine, la dimostrazione dell’impegno di Brembo verso l’ambiente.

Ma sono le persone a rappresentare il vero patrimonio, la spinta propulsiva e il motore che muove ogni innovazione: in Brembo lavora un unico, grande team. Il Gruppo conta oltre 9.000 collaboratori, di cui circa il 10% è composto da ingegneri e specialisti di prodotto che lavorano nella ricerca e sviluppo. Un dato di interesse è quello legato alla presenza in organico di circa 670 donne, impiegate soprattutto in attività che richiedono un elevato grado di precisione.

Ma sono le persone a rappresentare il vero patrimonio, la spinta propulsiva e il motore che muove ogni innovazione: in Brembo lavora un unico, grande team. Il Gruppo conta oltre 9.000 collaboratori, di cui circa il 10% è composto da ingegneri e specialisti di prodotto che lavorano nella ricerca e sviluppo. Un dato di interesse è quello legato alla presenza in organico di circa 670 donne, impiegate soprattutto in attività che richiedono un elevato grado di precisione.

Brembo commercializza i suoi prodotti in 70 Paesi nel mondo, con sedi produttive in Italia, Polonia, Inghilterra, Repubblica Ceca, Spagna, Germania, Brasile, Argentina, U.S.A., Messico, Cina e India; mentre l’attività commerciale si avvale di società ubicate in prossimità dei principali mercati serviti, con sede in Svezia, Russia, U.S.A. e Giappone. Complessivamente Brembo produce ogni anno 55 milioni di dischi e 6 milioni di pinze. In Italia, Brembo si sviluppa su tre sedi: Curno (50.000 mq ca. tra uffici e produzione), Mapello (55.000 mq ca. tra uffici e produzione) e Stezzano (30.000 mq circa tra uffici e produzione solo Brembo SpA).

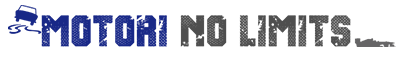

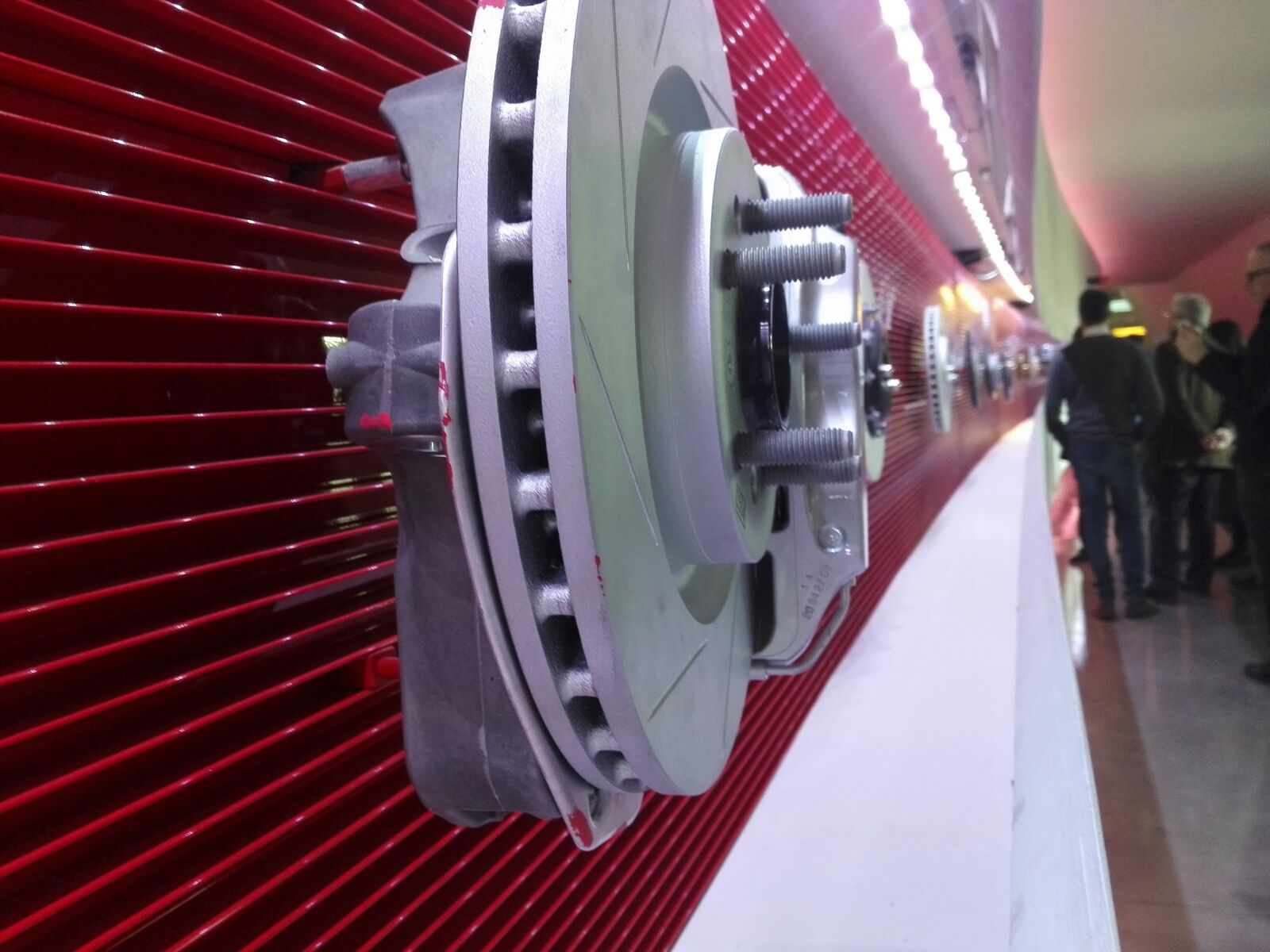

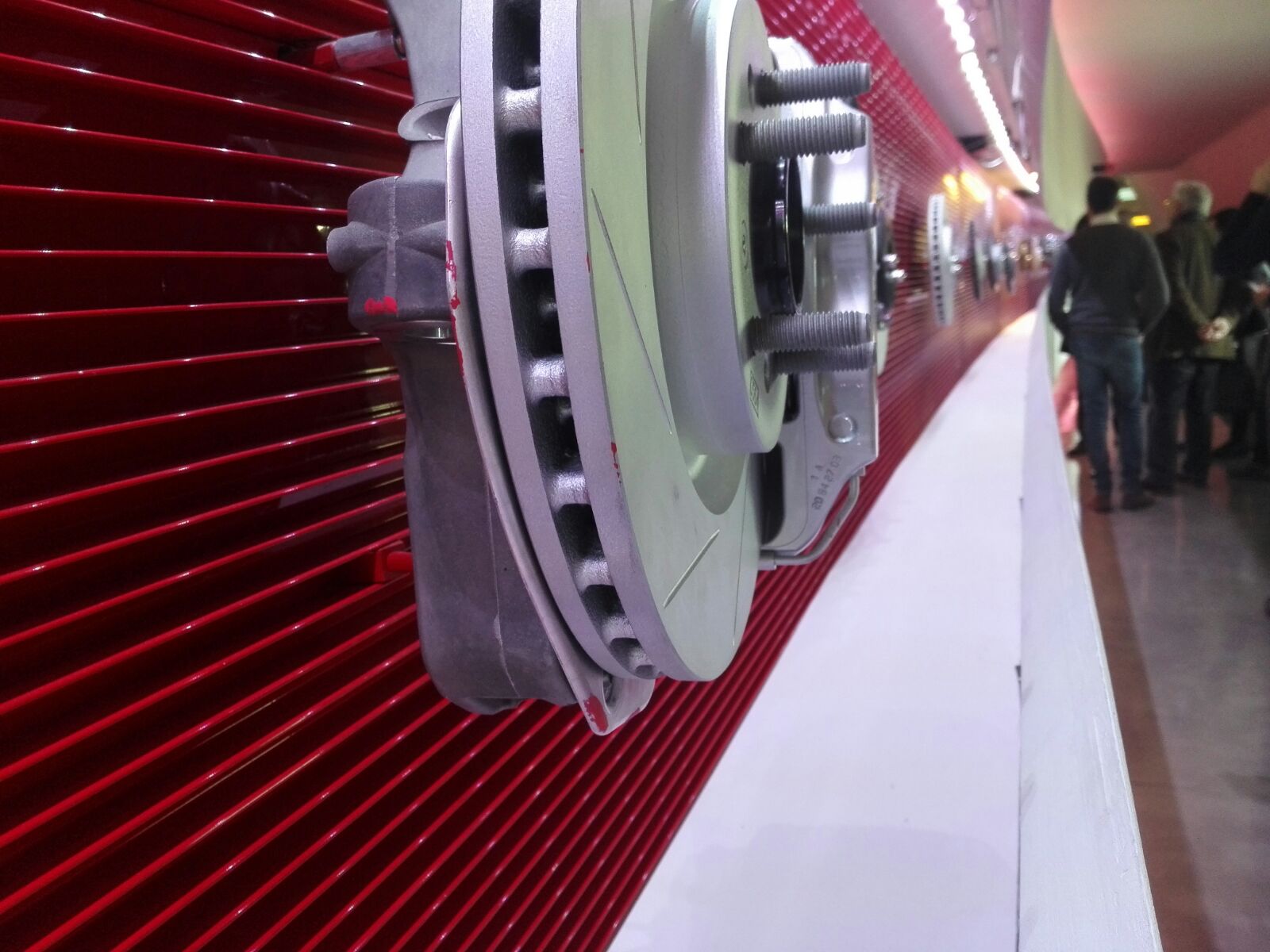

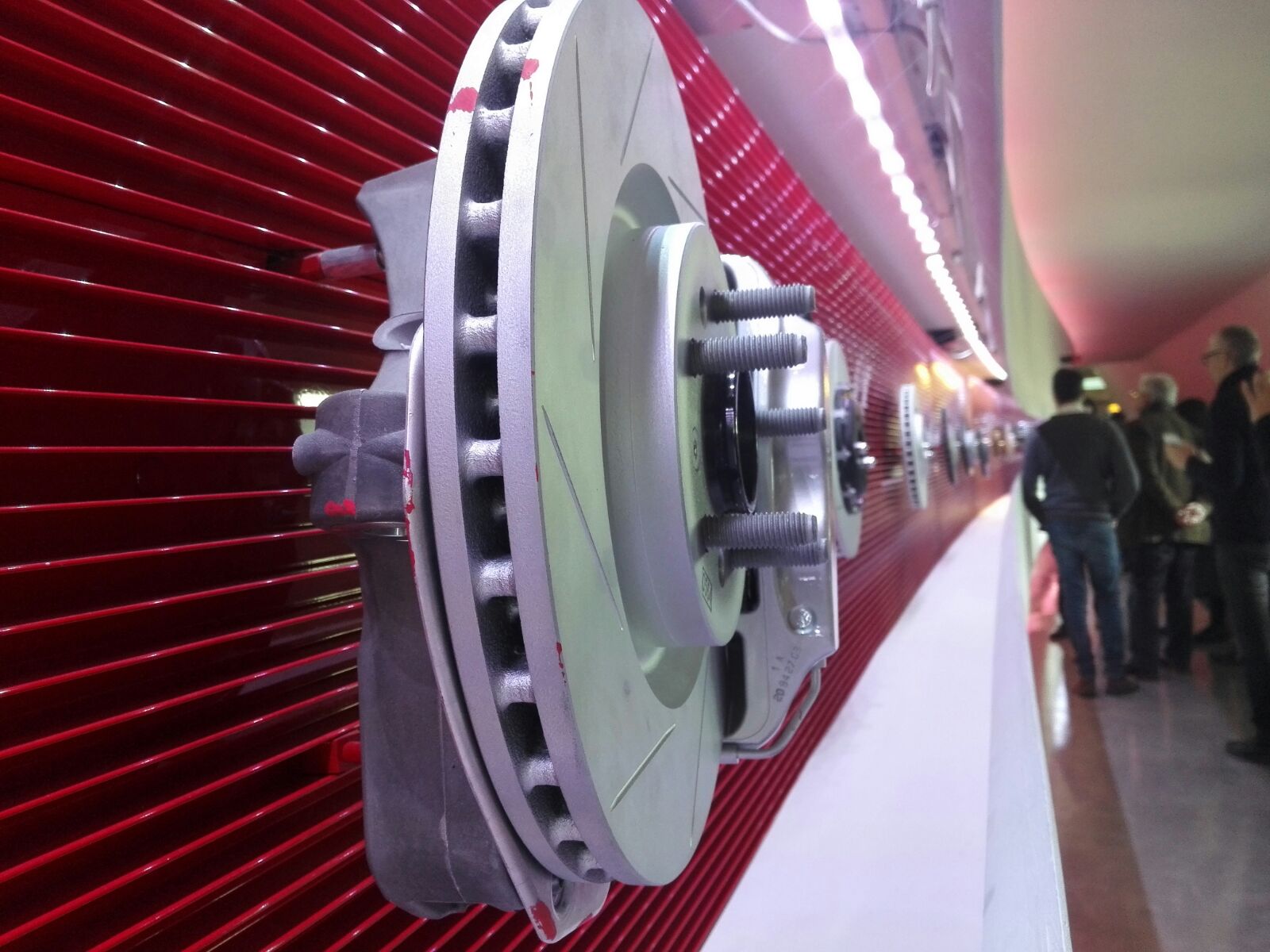

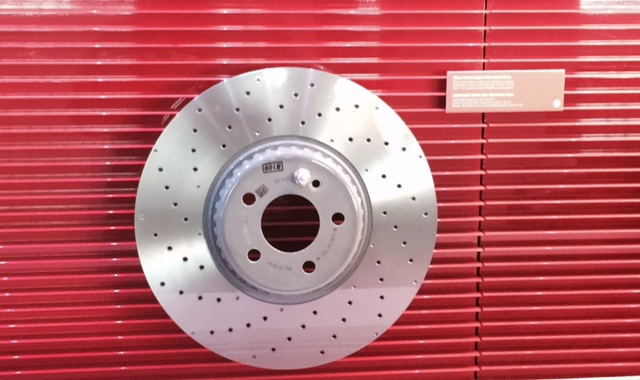

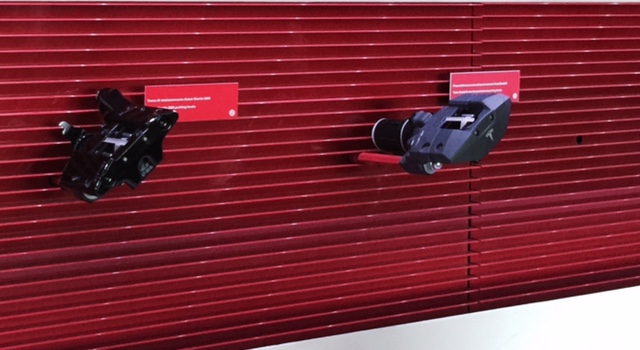

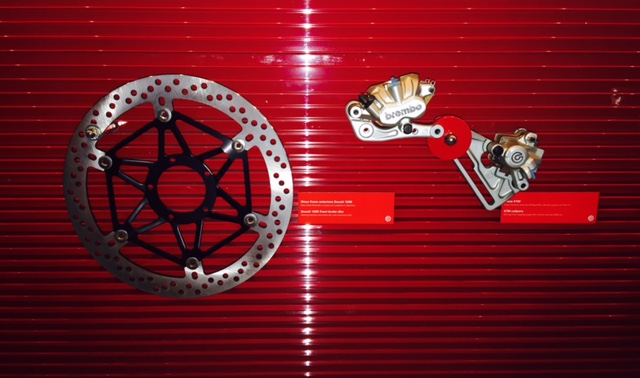

A descrivere l’aspetto corporate di Brembo è Monica Michelini (Media Relations Specialist), che ci ha accompagnati durante una visita al museo itinerante di Stezzano che espone i componenti più significativi della storia dell’azienda italiana. Una sosta quasi immediata ci presenta il freno a disco che nel 2014 ha permesso a Brembo di vincere il Compasso d’Oro, ovvero il più prestigioso premio del design, a dimostrazione che in azienda lo sviluppo di ogni componente comporta non solo uno studio e una ricerca sulla funzionalità, ma anche la realizzazione di un design integrato a favore di un apprezzamento anche estetico.

A descrivere l’aspetto corporate di Brembo è Monica Michelini (Media Relations Specialist), che ci ha accompagnati durante una visita al museo itinerante di Stezzano che espone i componenti più significativi della storia dell’azienda italiana. Una sosta quasi immediata ci presenta il freno a disco che nel 2014 ha permesso a Brembo di vincere il Compasso d’Oro, ovvero il più prestigioso premio del design, a dimostrazione che in azienda lo sviluppo di ogni componente comporta non solo uno studio e una ricerca sulla funzionalità, ma anche la realizzazione di un design integrato a favore di un apprezzamento anche estetico.

Al termine d ella presentazione aziendale, l’argomento forse più intrigante, ovvero il reparto corse e quindi la Formula 1. La conferenza stampa e la visita al reparto corse – che si è tenuta nel pomeriggio – sono state guidate dall’ing. Andrea Algeri, in Brembo da 10 anni dove ha iniziato come progettista, fino ad arrivare alle corse che oggi segue come responsabile di pista proprio in Formula 1. Le novità regolamentari previste dal Campionato del Mondo di Formula 1 per il 2017 hanno comportato una nuova e importante sfida tecnologica anche per Brembo, che si appresta a iniziare la 42° stagione nella massima serie del motorsport con un cambiamento sostanziale degli impianti frenanti forniti ai team ufficiali Ferrari, Mercedes, McLaren, Toro Rosso, Renault e Sauber.

ella presentazione aziendale, l’argomento forse più intrigante, ovvero il reparto corse e quindi la Formula 1. La conferenza stampa e la visita al reparto corse – che si è tenuta nel pomeriggio – sono state guidate dall’ing. Andrea Algeri, in Brembo da 10 anni dove ha iniziato come progettista, fino ad arrivare alle corse che oggi segue come responsabile di pista proprio in Formula 1. Le novità regolamentari previste dal Campionato del Mondo di Formula 1 per il 2017 hanno comportato una nuova e importante sfida tecnologica anche per Brembo, che si appresta a iniziare la 42° stagione nella massima serie del motorsport con un cambiamento sostanziale degli impianti frenanti forniti ai team ufficiali Ferrari, Mercedes, McLaren, Toro Rosso, Renault e Sauber.

Ingegner Algeri, quali sono le novità di Brembo per la stagione 2017 rispetto al nuovo regolamento FIA?

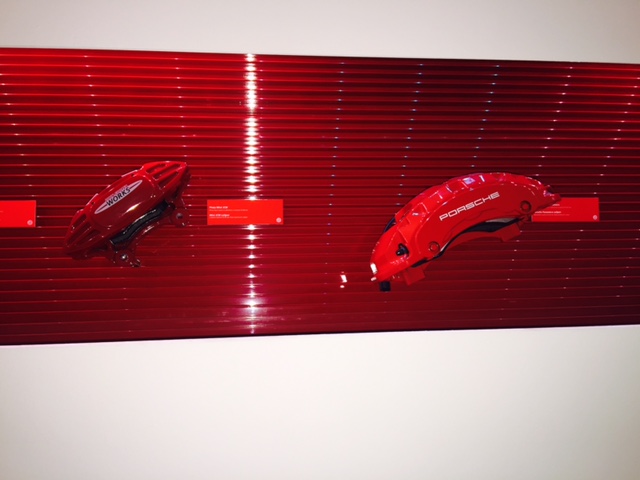

Con l’utilizzo di pneumatici più larghi, vetture più performanti e capaci di sviluppare maggiore coppia frenante, ci siamo concentrati sulla riprogettazione dei singoli elementi che compongono gli impianti, a partire dalle pinze freno adattate allo spessore maggiorato di dischi, passato da 28mm rispetto agli attuali 32mm, per arrivare ai componenti del BBW, il Brake by Wire.

Cosa comporta a livello tecnico la maggiore dimensione dei dischi?

Cosa comporta a livello tecnico la maggiore dimensione dei dischi?

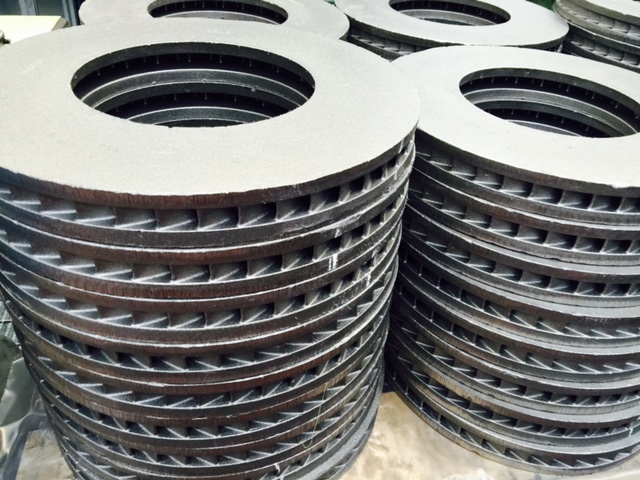

L’aumentata dimensione dei dischi in carbonio ha consentito di irrobustire il design nella zona di trascinamento, accrescendone la capacità frenante. Inoltre, il maggior spessore ermette più spazio per i fori di ventilazione, determinando un’ulteriore evoluzione del sistema di raffreddamento degli impianti. I team forniti da Brembo potranno contare per questa nuova stagione anche su un disegno di raffreddamento personalizzato, con un aumento di circa 200 fori di ventilazione per ciascun disco, rispetto agli oltre 1.200 della scorsa stagione. Questo significa prevedere un miglioramento dello smaltimento del calore, ricordandoci che la temperatura dei dischi in F1 può superare in frenata i 1.000° C.

Ha parlato di Brake by Wire, può spiegarci meglio di cosa si tratta e come è stato modificato?

Ha parlato di Brake by Wire, può spiegarci meglio di cosa si tratta e come è stato modificato?

Il progetto 2017 di Brembo rivolto alla F1 non si concentra solo sul miglioramento dei freni in vista della nuova stagione, ma anche nel migliorare i singoli componenti del Brake By Wire, il sistema che misura la pressione sul pedale del freno, la compensa e in tempo reale determina la potenza da trasmettere alle pinze dei freni posteriori per modulare la frenata e stabilizzare il retrotreno. Brembo ha progettando i nuovi componenti a stretto contatto con i Team. Mentre per alcune squadre sono stati sviluppati solo alcuni componenti del Brake By Wire, lavorando su un ulteriore alleggerimento e sulla miniaturizzazione degli stessi, per altri Team è stato svolto un lavoro più ampio arrivando addirittura a riprogettare il simulatore, la pompa che agisce sul freno posteriore e che aziona le pinze sul retrotreno della monoposto.

Questo significa che ogni team riceve un sistema frenante personalizzato?

Ciascuno dei team che Brembo fornisce adotta un sistema frenante ‘su misura’, integrato con il design della vettura e soggetto ad affinamenti continui nel corso della stagione. Brembo lavora a stretto contatto con tutte le squadre di Formula 1 per poter garantire ai piloti le massime prestazioni in attrito, una modulazione efficace della frenata e un’usura contenuta. Per quanto riguarda la stagione in partenza, purtroppo non si conoscono ancora i livelli reali di aderenza degli penumatici di nuova generazione poiché fino ad oggi sono state realizzate solo delle simulazioni. Durante i test ufficiale avremo modo di approfondire e testare, oltre che ‘personalizzare’ maggiormente le soluzioni per ogni team.

Con quale team Brembo ha iniziato la sua avventura in Formula 1?

Con quale team Brembo ha iniziato la sua avventura in Formula 1?

La prima scuderia a montare Brembo in Formula 1 è stata la Ferrari, grazie alla volontà del fondatore Enzo Ferrari nel 1975. Una grande opportunità che ha permesso a Brembo di accedere al mondo delle competizioni potendo ampliare così la possibilità di ricerca e di migliorare le proprie tecnologie.

Come funziona il vostro rapporto con i team di Formula 1 durante la stagione?

La struttura di Brembo Racing conta su più di 100 tecnici specialisti per le varie fasi di simulazione, calcolo, progettazione, industrializzazione e testing che lavorano a Curno, il reparto racing. Durante la stagione, sono tre gli ingegneri specializzati – tra cui io – che lavorano direttamente in pista per assistere e supportare i team in prova e in gara.

Quanto materiale viene fornito da Brembo ai team ogni inizio stagione?

Quanto materiale viene fornito da Brembo ai team ogni inizio stagione?

In una stagione completa, Brembo fornisce a ciascun team composto da due vetture, 10 set di pinze, da 140 a 240 dischi e da 280 a 480 pastiglie.

Dopo la parte teorica, partiamo alla scoperta dei ‘segreti’ del Reparto Corse a Curno. Un mondo speciale per chi ama le corse, davvero molto interessante. Purtroppo, per evidenti problemi di segretezza, non ci è stato possibile documentare fotograficamente la visita in un centro che ci ha permesso di respirare il profumo della ‘competizione’ su ogni banco, attraverso l’espressione di ogni lavoratore specializzato e osservando i macchinari ultra-moderni che si trovano all’interno della struttura.

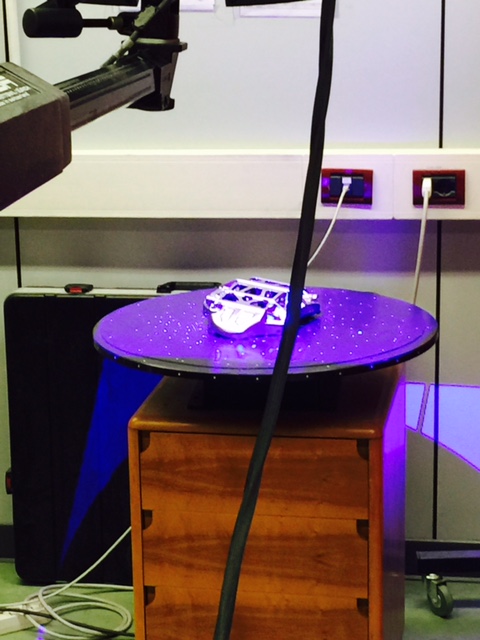

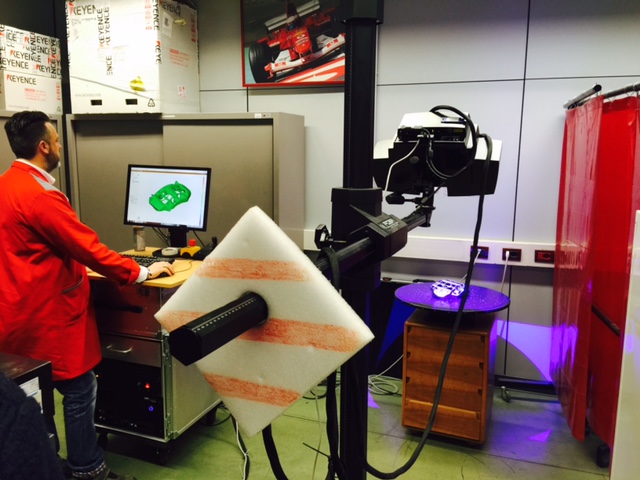

Abbiamo potuto vedere tanta tecnologia, come lo studio dei componenti in 3D che vengono testati prima di iniziare la produzione di serie. Abbiamo visto le macchine che consentono il long test dei dischi (prove che stressano i dischi circa 10 volte più di quanto effettivamente rilevato in pista durante una competizione). Abbiamo anche osservato come la manualità delle risorse umane rappresenti ancora oggi un valore fondamentale nella realizzazione o composizione di un piccolo componente. Il cervello dirige, la mano esegue.

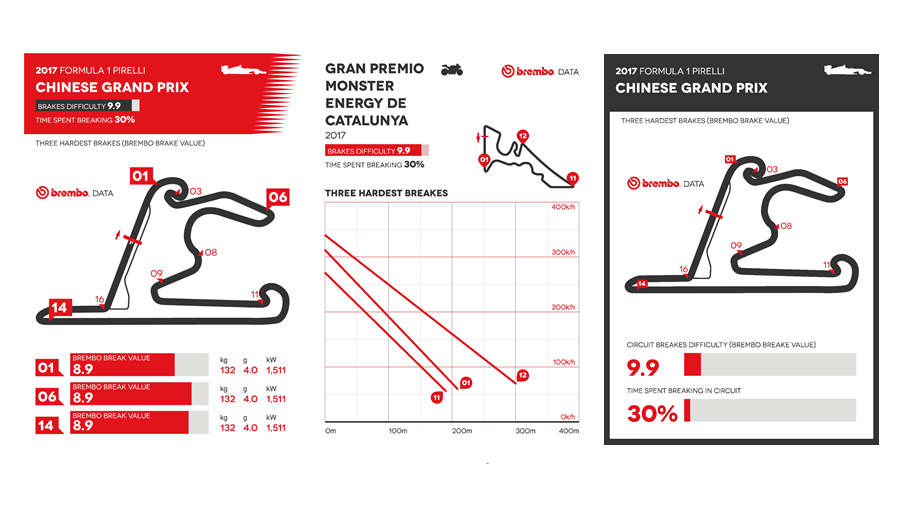

Una tecnologia quella di Brembo che porta alla possibilità di effettuare dei test specifici con simulatori che rilevano le caratteristiche di ogni circuito che sarà affrontato durante la stagione. Da quelli più impegnativi e veloci come quello di Monza a uno meno impegnativo come Silverstone. E che aiuta lo sviluppo di componenti più performanti. E per tutti gli appassionati di F1, Brembo ha anche messo a punto una gif con i dati di ogni GP che saranno forniti attraverso i canali social dell’azienda a partire dall’inizio della stagione 2017.

Una tecnologia quella di Brembo che porta alla possibilità di effettuare dei test specifici con simulatori che rilevano le caratteristiche di ogni circuito che sarà affrontato durante la stagione. Da quelli più impegnativi e veloci come quello di Monza a uno meno impegnativo come Silverstone. E che aiuta lo sviluppo di componenti più performanti. E per tutti gli appassionati di F1, Brembo ha anche messo a punto una gif con i dati di ogni GP che saranno forniti attraverso i canali social dell’azienda a partire dall’inizio della stagione 2017.

Stefania Galli e Luca Premoli