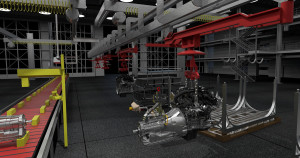

Ford si avvale, per le proprie strutture, di accurate tecnologie di simulazione digitale che permettono di sperimentare in ambienti di realtà virtuale ogni fase del processo produttivo dei veicoli. Dal 2003, Ford ha investito in ricerca e sviluppo per eliminare i gesti a bassa ergonomia e ha ridotto del 70% gli infortuni presso le proprie strutture americane dove vengono realizzati modelli come la la ‘muscle car’ Mustang, il SUV Edge o il pick-up F-150.

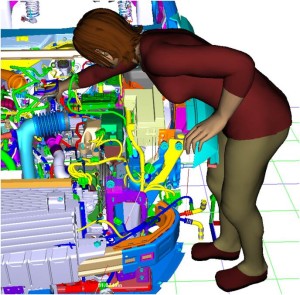

Grazie alle simulazioni virtuali, Ford è, infatti, in grado di sperimentare in anticipo l’ergonomia delle linee di montaggio e applicare metodi di riduzione degli sforzi e tecniche di prevenzione degli infortuni sul lavoro con precisione sempre maggiore, al fine di incrementare la sicurezza dei dipendenti sulla base delle effettive condizioni operative.

Grazie alle simulazioni virtuali, Ford è, infatti, in grado di sperimentare in anticipo l’ergonomia delle linee di montaggio e applicare metodi di riduzione degli sforzi e tecniche di prevenzione degli infortuni sul lavoro con precisione sempre maggiore, al fine di incrementare la sicurezza dei dipendenti sulla base delle effettive condizioni operative.

I sistemi virtuali di analisi dei processi giocano un ruolo fondamentale durante la progettazione e l’aggiornamento delle linee di produzione Ford. Per il lancio di un nuovo modello vengono, infatti, eseguite fino a 900 simulazioni digitali. Gli esperti di ergonomia Ford danno il via alla sperimentazione virtuale dei processi produttivi da 2 a 3 anni prima rispetto al lancio, analizzando la quantità e le caratteristiche dei movimenti e del lavoro fisico richiesti da ogni operazione. In seguito, i processi vengono ottimizzati dal punto di vista dello sforzo e del rischio di infortuni. I dati raccolti nel corso della sperimentazione digitale prima, e nel corso di quella reale poi, vengono utilizzati per guidare lo sviluppo delle soluzioni di ingegneria che saranno implementate per le linee di assemblaggio.

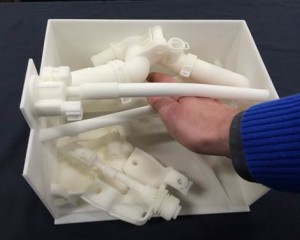

I test vengono svolti utilizzando sistemi di motion-capture che grazie a speciali telecamere tridimensionali digitalizzano i movimenti eseguiti dal corpo durante l’esecuzione delle operazioni in linea di assemblaggio. Per rendere il più possibile realistiche le simulazioni, vengono utilizzati componenti stampati in 3D e ambienti immersivi completamente virtuali in cui vengono fedelmente ricreate le linee di produzione degli impianti.

I test vengono svolti utilizzando sistemi di motion-capture che grazie a speciali telecamere tridimensionali digitalizzano i movimenti eseguiti dal corpo durante l’esecuzione delle operazioni in linea di assemblaggio. Per rendere il più possibile realistiche le simulazioni, vengono utilizzati componenti stampati in 3D e ambienti immersivi completamente virtuali in cui vengono fedelmente ricreate le linee di produzione degli impianti.

Per il motion-capture, i partecipanti ai test indossano speciali tute dotate di 52 punti di riferimento distribuiti su tutto il corpo che vengono riconosciuti e tracciati dalle telecamere 3D. Analizzandone il movimento, il computer è in grado di misurare lo stress muscolare, gli effetti sulle giunture e sull’equilibrio del corpo durante il lavoro. Per le simulazioni, in seguito elaborate all’interno di ambienti completamente virtuali, i componenti stampati in 3D giocano un ruolo fondamentale nel definire quanto un processo produttivo sia efficace indipendentemente da elementi biometrici variabili come le dimensioni delle mani o le caratteristiche articolari individuali.

Redazione MotoriNoLimits