Venticinque anni fa, nel 1997, Opel presentava il risultato di un investimento di 34 milioni di marchi in un nuovo Laboratorio di Acustica del Centro Ricerche Tecniche di Rüsselsheim. Il centro disponeva così anche di un avanzato banco prova degli organi meccanici. Questa apparecchiatura altamente sofisticata consentiva agli ingegneri della Opel di analizzare il rumore e le vibrazioni provocate dalla meccanica senza l’ostacolo della carrozzeria. La Casa tedesca disponeva così di attrezzature che rappresentavano lo stato dell’arte per condurre ricerche sugli effetti del rumore e della vibrazione sulla sicurezza e sull’ambiente.

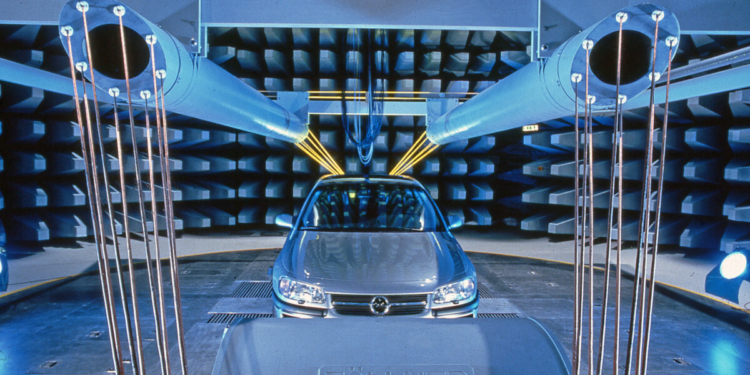

Il Laboratorio di Acustica Opel aveva al suo interno una delle più grandi camere anecoiche del mondo. Qui, completamente svincolati dalle condizioni atmosferiche, gli ingegneri utilizzavano un impianto di simulazione di 20×15 metri per effettuare le rilevazioni di rumorosità. Tutte le misurazioni specifiche erano effettuate su banchi a rulli, utilizzando gruppi di microfoni tarati con grande precisione. Le tre cause principali di rumore dentro e fuori l’automobile sono il flusso dell’aria, gli organi meccanici ed il contatto tra i pneumatici ed il fondo stradale. Per eliminare queste fonti di rumore o per “gestire” l’intera costellazione sonora ed ottenere così l’effetto desiderato, gli ingegneri del Laboratorio di Acustica Opel possono contare su una grande varietà di apparecchiature differenti.

Il Laboratorio di Acustica Opel aveva al suo interno una delle più grandi camere anecoiche del mondo. Qui, completamente svincolati dalle condizioni atmosferiche, gli ingegneri utilizzavano un impianto di simulazione di 20×15 metri per effettuare le rilevazioni di rumorosità. Tutte le misurazioni specifiche erano effettuate su banchi a rulli, utilizzando gruppi di microfoni tarati con grande precisione. Le tre cause principali di rumore dentro e fuori l’automobile sono il flusso dell’aria, gli organi meccanici ed il contatto tra i pneumatici ed il fondo stradale. Per eliminare queste fonti di rumore o per “gestire” l’intera costellazione sonora ed ottenere così l’effetto desiderato, gli ingegneri del Laboratorio di Acustica Opel possono contare su una grande varietà di apparecchiature differenti.

Il banco prova degli organi meccanici, installato con un investimento di 10 milioni di Marchi, fornisce le condizioni ideali per effettuare analisi della vibrazione e del rumore. Il suo maggiore vantaggio rispetto alle apparecchiature convenzionali consiste nel fatto che permette agli ingegneri di esaminare tutta la meccanica ed il sistema di scarico, completamente spogli e liberi dalla presenza ingombrante della carrozzeria. In ogni caso, gli ingegneri, qualora fossero interessati ai movimenti della meccanica rispetto alla carrozzeria, potevano sempre utilizzare l’idropulsore. Qui l’intero veicolo poggiava su quattro colonne idrauliche che lo scuotevano per provare i supporti della meccanica.

Vibrazioni invisibili erano messe in luce da quello che all’epoca era considerato il metodo migliore: l’olografia. Opel se ne serviva nello studio dei nuovi modelli per analizzare superfici piane come la scocca, il pianale, le porte ed i cofani prive di qualsiasi contatto reale. Le componenti in prova venivano fatte vibrare e quindi fotografate da due lampi laser della durata di 30bilionesimi di secondo. Una speciale macchina fotografica traduceva le vibrazioni in ologrammi, consentendo agli esperti di acustica di identificare i “punti caldi” dall’andamento caratteristico dei contorni e, se necessario, sollecitare misure correttive quali un aumento della rigidità.

L’attenzione dei 70 ingegneri del reparto Rumore e Vibrazione del Centro Ricerche Tecniche Opel era anche molto rivolta al futuro. Servendosi, ad esempio, della tecnologia ACN (Active Noise Control = Controllo Attivo del Rumore) potevano “sopprimere” determinati rumori del veicolo con “anti-rumori” creati elettronicamente. L’idea era che questo metodo potesse un giorno essere trasferito alla produzione di serie e portare un’ulteriore riduzione del consumo di carburante poiché si sarebbe potuto fare a meno dei materiali fonoassorbenti.

All’epoca si parlava anche di “psico-acustica” ovvero della possibilità di sovrapporre al rumore esistente un altro provocato deliberatamente. Questa nuova scienza si basa sulla scoperta medica che segnali acustici possono provocare reazioni in grado di influenzare il comportamento al volante e di conseguenza sulla sicurezza. Parlando di cose meno seriose, i “compositori” di rumore della Opel potevano anche utilizzare questa tecnologia per dare ad una Opel Corsa la sonorità di una potente granturismo.

E’ quello che accade oggi nell’ADAC Opel e-Rally Cup, il campionato monomarca riservato alle Opel Corsa-e Rally a propulsione 100% elettriche, dotate per l’occasione di un sofisticato sound system che permette di sentire la vettura durante i rally. «Non volevamo simulare il rumore di un motore a combustione interna, ma puntavamo a creare una sonorità elettrica originale ed adatta a questo progetto» spiega Jörg Schrott, direttore Opel Motorsport. «Siamo molto contenti del risultato e siamo convinti che questo suono emozionerà i tifosi durante le prove speciali, anche se è volutamente diverso da quello di una classica auto da rally con motore a combustione interna». Da una parte c’è l’attenzione verso gli appassionati e dall’altra quella per la sicurezza perché i commissari devono essere in grado di udire la vettura quando si avvicina.

E’ quello che accade oggi nell’ADAC Opel e-Rally Cup, il campionato monomarca riservato alle Opel Corsa-e Rally a propulsione 100% elettriche, dotate per l’occasione di un sofisticato sound system che permette di sentire la vettura durante i rally. «Non volevamo simulare il rumore di un motore a combustione interna, ma puntavamo a creare una sonorità elettrica originale ed adatta a questo progetto» spiega Jörg Schrott, direttore Opel Motorsport. «Siamo molto contenti del risultato e siamo convinti che questo suono emozionerà i tifosi durante le prove speciali, anche se è volutamente diverso da quello di una classica auto da rally con motore a combustione interna». Da una parte c’è l’attenzione verso gli appassionati e dall’altra quella per la sicurezza perché i commissari devono essere in grado di udire la vettura quando si avvicina.

Non potendo installare nessun dispositivo all’interno dell’auto perché sarebbe stato difficilmente udibile dall’esterno, si è studiata una soluzione in grado di resistere alle vibrazioni, alla polvere e soprattutto all’umidità in condizioni di guida su fondo umido. L’ispirazione è arrivata dal mondo degli accessori navali: sulla Opel Corsa-e Rally sono montati due altoparlanti resistenti agli spruzzi d’acqua, ciascuno con una potenza di 400 Watt. Il sistema non dipende dalla velocità, bensì dal regime di rotazione del motore e permette quindi di avvertire il rotolamento delle ruote. Il volume può essere regolato a due livelli di potenza. Quando si percorrono le strade pubbliche, tra una prova speciale e la successiva, si utilizza la modalità silenziosa. Il volume viene messo al massimo solo durante le prove speciali.

Non potendo installare nessun dispositivo all’interno dell’auto perché sarebbe stato difficilmente udibile dall’esterno, si è studiata una soluzione in grado di resistere alle vibrazioni, alla polvere e soprattutto all’umidità in condizioni di guida su fondo umido. L’ispirazione è arrivata dal mondo degli accessori navali: sulla Opel Corsa-e Rally sono montati due altoparlanti resistenti agli spruzzi d’acqua, ciascuno con una potenza di 400 Watt. Il sistema non dipende dalla velocità, bensì dal regime di rotazione del motore e permette quindi di avvertire il rotolamento delle ruote. Il volume può essere regolato a due livelli di potenza. Quando si percorrono le strade pubbliche, tra una prova speciale e la successiva, si utilizza la modalità silenziosa. Il volume viene messo al massimo solo durante le prove speciali.